产品介绍

等离子陶瓷喷涂涂层简介:

陶瓷涂层材料一般具有硬度高、熔点高、热稳定性及化学稳定性能好的特点,用作涂层可以有效地提高基体材料的耐磨损、耐高温、抗高温氧化、耐热冲击、耐腐蚀等性能。通过材料的合适选择可以获得这些特性中的某种优越特性。热喷涂陶瓷涂层常用的氧化物陶瓷材料主要为AI203、Ti〇2、Cr203、Zi〇2等。这些氧化物陶瓷材料由于熔点高,热导率低,以粉末状态送入火焰或等离子焰流中时,与金属粉末相比,较难达到完全熔化。因此,如前所述,一般采用粒度相对较小的粉末,并利用高温的等离子焰流进行喷涂。除此之外,采用爆炸喷涂也可以制备氧化铝、氧化钦、氧化铬涂层。釆用熔棒式火焰喷枪,并使用特制陶瓷棒材时,由于陶瓷熔化的端部可以被雾化为熔滴,因此也可以制备陶瓷涂层。

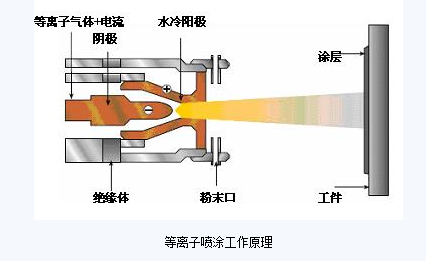

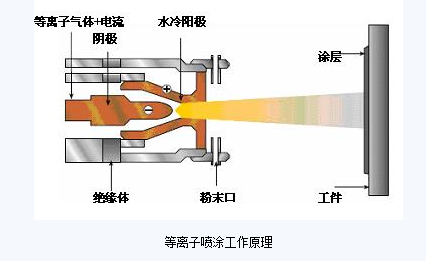

图(一)等离子喷涂设备工作原理,可以看出等离子是通过高温把粉末熔化后喷在工件表面

氧化物陶瓷涂层喷涂工艺:

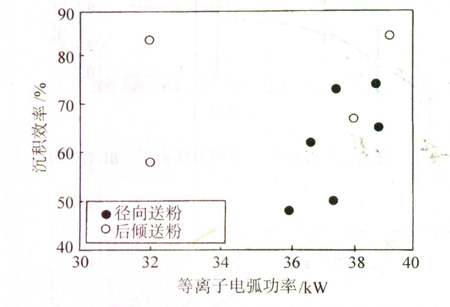

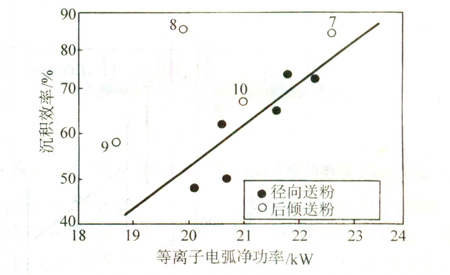

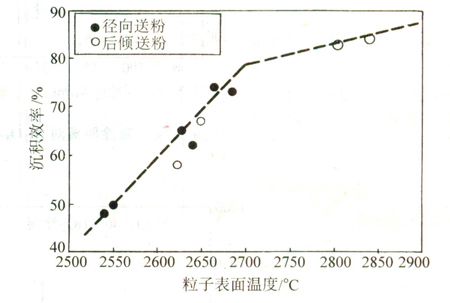

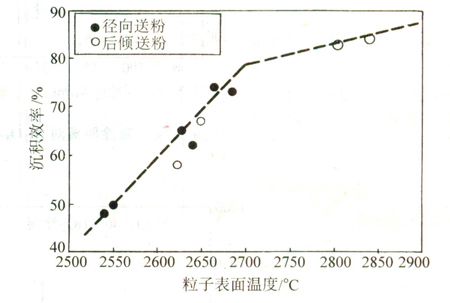

氧化物陶瓷材料喷涂时,粒子的温度越高,熔化程度越完全,沉积效率越高。图1与图2为Metco9M喷枪,采用径向与后倾送粉调整粉末送入等离子射流中的位置,分别在不同电弧功率与净输入功率测得的沉积效率。从这些结果难以看出功率与沉积效率的直接关系。图3为采用DPV-2000测速装置测试的不同等离子喷涂条件下的YSZ粒子的表面温度后,获得的表面温度与沉积效率之间的关系。可以看出随粒子表面温度的升高,沉积效率直线增加,当粒子表面平均温度超过其熔点后,沉积效率增加不再显著。这些结果表明提高沉积效率的关键在于使粒子达到完全熔化状态。

图1 氧化锆涂层沉积效率随等离子电弧功率的变化

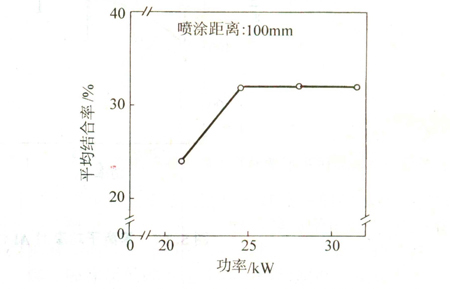

采用对等离子喷涂氧化铝涂层电镀铜,并定量表征涂层内扁平粒子间的平均结合率表明(如图4),当电弧功率较小时,随电弧功率的增加,粒子间的平均结合率增加,而当功率超过一定值后,结合率基本不变。研究表明粒子间的结合主要取决于温度,由于熔化潜热使得等离子电弧功率的增加主要是使达到完全熔化状态的陶瓷粒子的数量增加,而粒子的温度则难以大幅度提高。因此,陶瓷喷涂层内粒子间的结合率只达到表观面积的三分之一左右。

图(二)北京耐默公司等离子喷涂工作现场,欢迎来厂参观交流

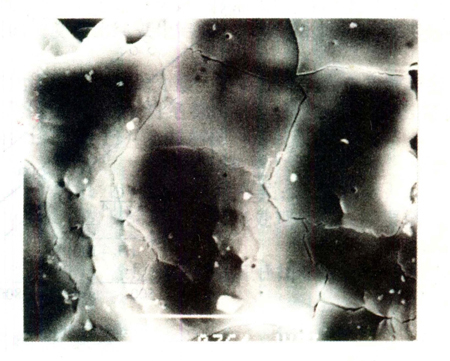

当完全熔融的陶瓷喷涂粒子碰撞基体表面,在随后的快速凝固冷却过程中,收缩产生的应力不能通过金属材料发生的塑性变形来释放,只能通过产生网状裂纹来释放。因此,在热喷涂形成的扁平粒子内,均会观察到如图5所示的网状裂纹,裂纹间距一般约为数微米至十几微米。这种网状裂纹与粒子界面存在的大量未结合界面相互连通,构成了陶瓷涂层表面至涂层与基体界面的贯通孔隙。同时,这种网状裂纹与界面的有限结合状态使陶瓷涂层内的贯通孔隙率难以通过材料种类或涂层厚度来有效减少,致使当涂层使用环境存在对基体具有腐蚀或氧化的介质时,仅靠陶瓷涂层不能起到保护作用。而只能通过釆用合适的金属结合过渡层来进行保护,或通过适当的封孔技术进行处理。

图2 氧化锆涂层沉积效率随等离子电弧净功率的变化

图3 氧化锆涂层沉积效率随粒子表面温度的变化

图4 等离子功率对氧化铝涂层粒子间结合率的影响

图5 氧化铝涂层表面的典型网状微裂纹

陶瓷喷涂涂层硬度:

图6为几种常用氧化物陶瓷涂层的显微硬度,由于涂层中孔隙的存在,显微硬度测试值将受到测试载荷的影响。一般载荷越小,平均值越高,且变动率越大,因此,一般推荐在载荷3N的条件下测试,以便于比较。

图(三)等离子设备正在作业,此次任务是喷涂氧化铝陶瓷涂层,起到耐磨的作用

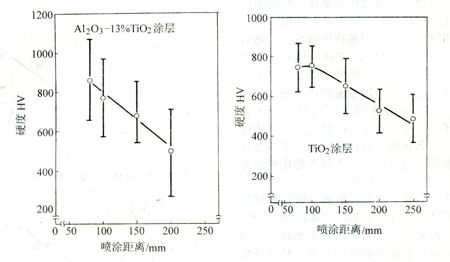

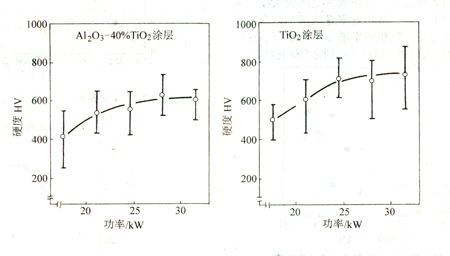

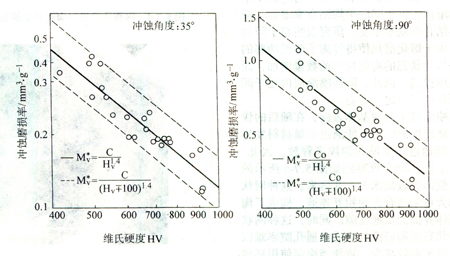

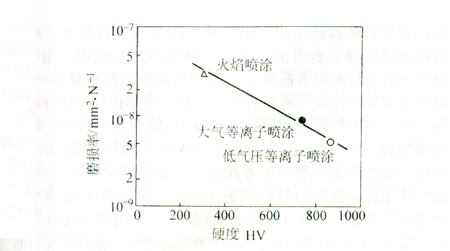

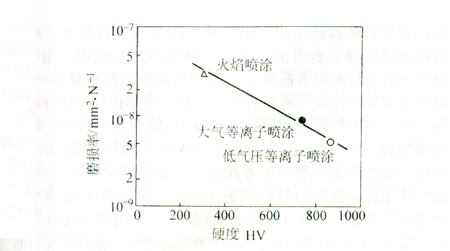

等离子喷涂陶瓷喷涂的硬度受喷涂条件的影响,图6为喷涂距离对Al2〇3-13%Ti02与Ti〇2涂层显微硬度的影响。随距离的增加呈现下降的趋势。而如图7所示,随电弧功率的增加涂层硬度增大,且趋于一定值。涂层硬度的变化影响涂层的耐磨损性能,图8为冲蚀角度分别为35°与90°时的涂层冲蚀磨损率与涂层硬度的关系,可以看出随涂层硬度增加,涂层的冲蚀磨损率下降。与碳钢的滑动磨损速度随涂层硬度的增加也有降低的趋势。图9为火焰喷涂、大气等离子喷涂与低气压等离子喷涂的AI2〇3涂层的硬度与滑动磨损速率的关系。

图6 喷涂距离对Al2O3-13%TiO2涂层显微硬度的影响

图7 等离子功率对Al2O3-40%TiO2与TiO2涂层显微硬度的影响

图8 涂层硬度与冲蚀磨损率的关系

图9 硬度对不同方法制备的氧化铝涂层的滑动磨损量的影响

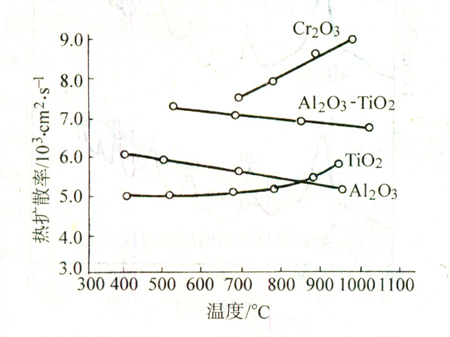

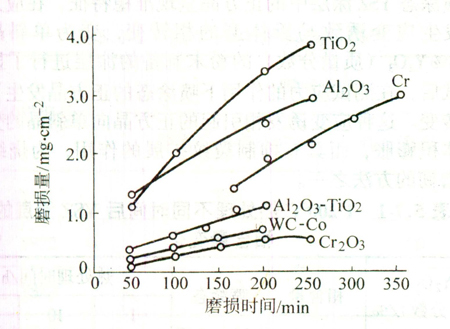

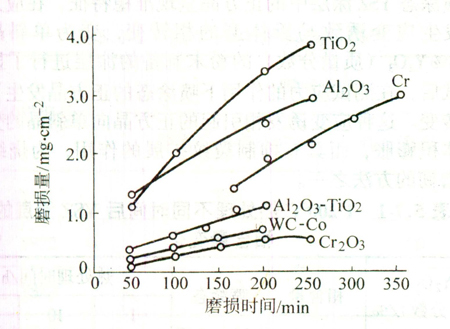

陶瓷热喷涂层的温度扩散系数随材料种类而异,并受到喷涂条件的影响。图10为几种典型氧化物陶瓷涂层的温度扩散系数。研究结果认为这种温度扩散系数的大小对涂层的耐磨损性能具有影响,与图11所示的磨损试验结果比较,两者之间具有一定的相关性,即温度扩散越高,磨损速度越小,耐磨损性越好。当然如上所示,涂层的硬度也对耐磨损性能有影响。

图(四)北京耐默公司在煤粉取样枪表面喷涂的陶瓷涂层,起到耐磨防护作用

如前所述,由于喷涂过程特有的急冷特征,陶瓷材料喷涂时将会以准稳态的结构凝固结晶,或由于等离子气氛的还原作用,在一些氧化物的喷涂过程中会发生还原失氧的现象,下面将结合具体材料进行论述。

图10 不同氧化物陶瓷涂层的热扩散率

图11 等离子喷涂不同涂层的磨损特性